乾式造粒機

乾式造粒機は乾式造粒機としても知られ、液体結合剤や溶剤を必要とせずに乾式材料を造粒するために設計された特殊な装置です。このプロセスには、乾燥粉末または粒子を圧縮して顆粒に成形することが含まれます。これにより、取り扱い、保管、輸送が容易になります。この記事では、さまざまな業界における乾式造粒機の利点、動作原理、応用について探っていきます。

乾式造粒の利点:

液体結合剤や溶媒は不要: 乾式造粒では、湿式造粒プロセスで一般的に使用される液体結合剤や溶媒が不要です。これにより、造粒プロセスの複雑さが軽減され、取り扱いと洗浄が簡素化され、液体ベースのバインダーに関連する相互汚染のリスクや環境問題が排除されます。

安定性の向上: 乾燥顆粒は、粉末やばらばらの粒子と比較して安定性が向上しています。顆粒の圧縮された性質により、分離が最小限に抑えられ、吸湿が防止され、流動特性が向上します。この安定性により、製品の一貫した品質が保証され、保管または輸送中の劣化のリスクが軽減されます。

コスト削減: 乾式造粒では、液体結合剤、乾燥プロセス、および関連設備が不要になるため、コスト面での利点が得られます。エネルギー消費、生産時間、メンテナンス要件が削減され、メーカーのコスト削減につながります。

カスタマイズ可能な顆粒特性: 乾式造粒により、サイズ、形状、密度、空隙率などの顆粒特性を正確に制御できます。これにより、メーカーは顆粒を特定の用途要件に合わせて調整し、最適な性能と望ましい製品特性を確保することができます。

乾式造粒機の動作原理:

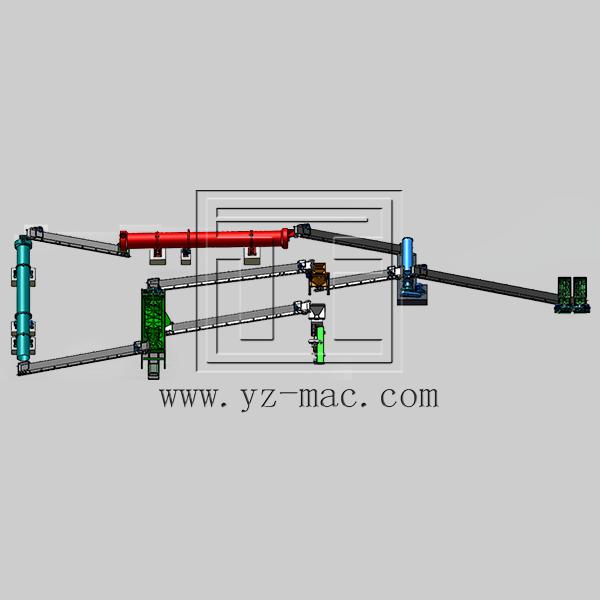

乾式造粒機は通常、圧縮と粉砕という 2 つの主要なプロセスを使用します。

圧縮: 圧縮段階では、乾燥粉末または粒子が造粒チャンバーに供給され、そこで一対の逆回転ロールまたは機械プレスが圧力を加えて材料を圧縮します。圧縮された材料は塑性変形を受け、リボンまたはシートを形成します。

粉砕: 圧縮されたリボンまたはシートは、材料を目的のサイズの顆粒に粉砕する一連のナイフまたはブレードで構成される粉砕システムに通されます。粉砕された顆粒は収集され、必要に応じてふるい分けやコーティングなどの追加の処理ステップを行うことができます。

乾式造粒機の用途:

製薬産業: 乾式造粒は、錠剤、カプセル、その他の固体剤形の製造のための医薬品製造で広く使用されています。薬剤粉末を直接圧縮して顆粒にすることができ、流動性、均一性、打錠性が向上します。乾式造粒機は、小規模および大規模の医薬品生産の両方に適しています。

化学産業: 乾式造粒は、化学産業で粒状肥料、触媒、顔料、その他の化学製品の製造に使用されます。このプロセスにより、サイズ、密度、空隙率などの顆粒特性を正確に制御できるため、一貫した製品品質が確保され、取り扱い特性が向上します。

食品および栄養補助食品産業: 乾式造粒は、食品および栄養補助食品産業で粒状原料、栄養補助食品、食品添加物を製造するために使用されます。これにより、カスタムブレンドの配合、放出制御システム、流動性の改善が可能になり、効率的な処理と消費者の利便性が実現します。

粉末冶金: 乾式造粒は粉末冶金において重要な役割を果たします。粉末冶金では、金属粉末が圧縮および造粒されて、圧縮、焼結、成形などの後続のプロセスの原料が形成されます。乾式造粒により、金属粉末の流動特性、密度、均一性が向上し、取り扱いやその後の製造作業が容易になります。

結論:

乾式造粒機は、液体結合剤や溶媒を必要とせずに、乾燥材料の効率的かつコスト効率の高い造粒を実現します。安定性の向上、コスト削減、顆粒特性のカスタマイズなどの利点がある乾式造粒は、医薬品、化学薬品、食品、栄養補助食品、粉末冶金などのさまざまな業界で応用されています。乾式造粒機を利用することで、メーカーは一貫した製品品質を達成し、取り扱い特性を向上させ、製造プロセスを最適化することができます。