有機肥料とは、家畜や鶏のふん尿や動植物の排せつ物を高温発酵させて作られた肥料で、土壌改良と肥料吸収に非常に効果があります。有機肥料は、メタン残留物、農業廃棄物、家畜および鶏の糞尿、都市廃棄物から作ることができます。これらの有機廃棄物は、販売価値のある商業用有機肥料に変換される前に、さらに処理する必要があります。

無駄を富に変える投資は絶対に価値があります。

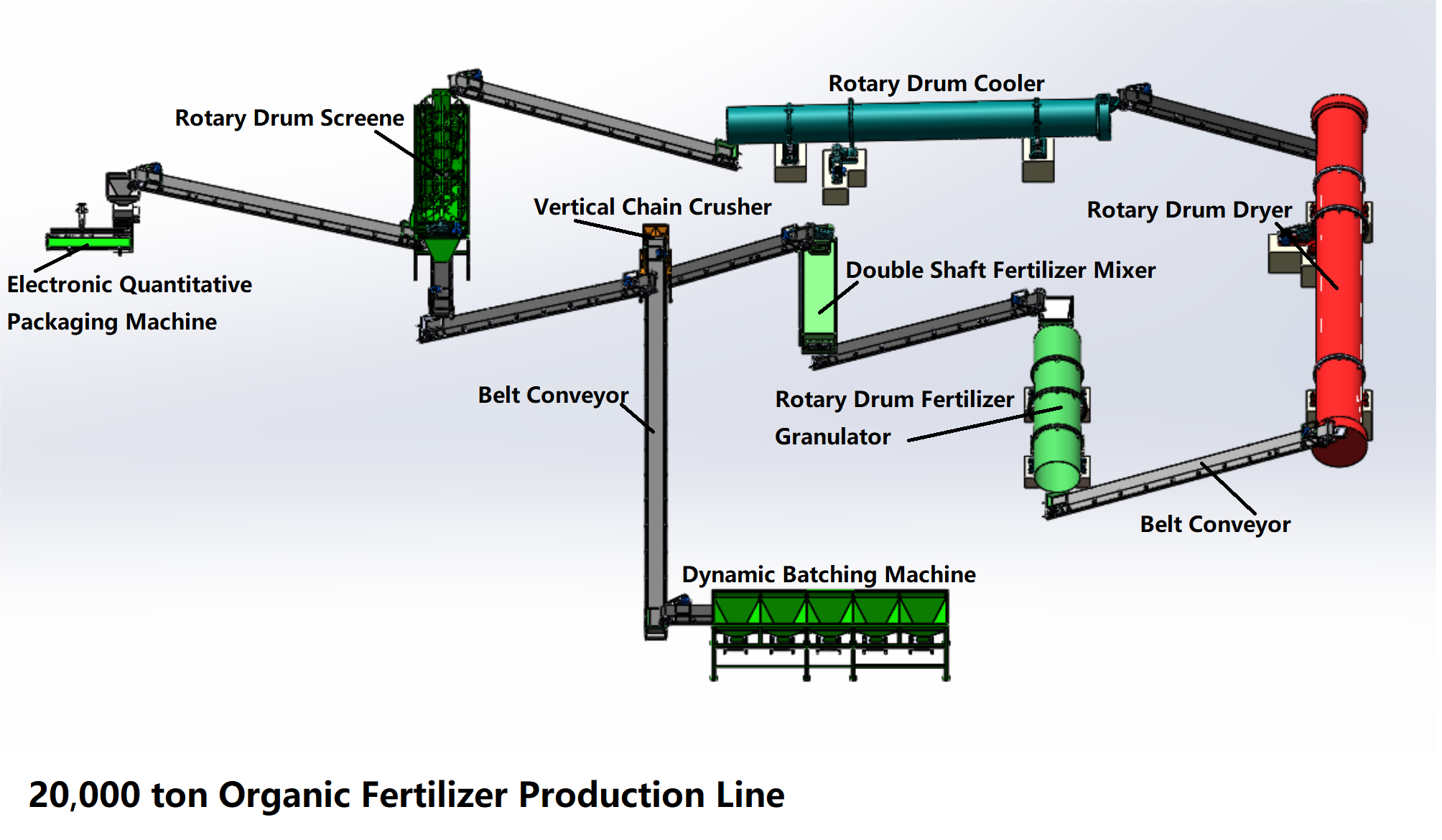

有機肥料の生産ラインは一般に前処理と造粒に分けられます。

前処理段階の主な設備はフリップマシンです。現在、主なダンプには溝ダンパ、歩行ダンパ、油圧ダンパの 3 種類があります。それぞれに異なる特性があり、実際のニーズに応じて選択できます。

造粒技術では、ロータリードラム造粒機、新規有機肥料専用造粒機、ディスク造粒機、二重螺旋押出造粒機などの多彩な造粒機を揃えており、高収量で環境に優しい有機肥料の需要に応えます。生産。

実際の生産需要に応じて2万トン、3万トン、5万トン以上の生産能力を持つ有機肥料生産ラインを構築し、より環境に優しい、より良い生産ラインをお客様にご提供することを目指しています。

1. 動物の排泄物:鶏、豚の糞、羊の糞、牛の鳴き声、馬の糞、ウサギの糞など。

2. 産業廃棄物:ブドウ、酢滓、キャッサバ残渣、砂糖残渣、バイオガス廃棄物、毛皮残渣など。

3. 農業廃棄物:農作物わら、大豆粉、綿実粉末など。

4. 家庭廃棄物:生ごみ

5.汚泥:都市汚泥、河川汚泥、フィルター汚泥など。

有機肥料の生産ラインは主にダンパー、クラッシャー、ミキサー、造粒機、乾燥機、冷却機、選別機、包装機、自動包装機などの機器で構成されています。

- ►明らかな環境上のメリット

年間生産量2万トンの有機肥料生産ラインでは、家畜の排泄物を例にとると、年間の排泄物処理量は8万立方メートルに達します。

- ►実現可能な資源回収

家畜や鶏の糞尿を例に挙げると、豚の年間排泄物と他の賦形剤を組み合わせると、11%~12%の有機物(窒素0.45%、五酸化リン0.19%、五酸化リン0.6%)を含む高品質の有機肥料を2,000~2,500キログラム生産できます。 %塩化カリウムなど)、エーカーを満たすことができます。畑資材の肥料需要は年間を通じてあります。

有機肥料製造ラインで製造される有機肥料粒子には、窒素、リン、カリウムなどの栄養素が豊富に含まれており、その含有量は6%以上です。有機物含有量は35%以上で、国の基準を上回っています。

- ►かなりの経済的メリット

有機肥料生産ラインは農地、果樹、庭園緑化、高級芝生、土壌改良などの分野で広く使用されており、地元および周辺市場の有機肥料の需要に応え、良好な経済的利益をもたらします。

1.発酵

生物学的有機原料の発酵は、有機肥料の製造プロセス全体において非常に重要な役割を果たします。完全発酵は高品質の有機肥料生産の基本です。上記のダンパーには独自の利点があります。溝式油圧ダンパーと溝式油圧ダンパーの両方で、堆肥化の完全な発酵を実現でき、高い生産能力で高いスタッキングと発酵を実現できます。ウォーキングダンパーと油圧フリップマシンはあらゆる種類の有機原料に適しており、工場内外で自由に動作でき、好気性発酵の速度が大幅に向上します。

2.スマッシュ

当社工場で生産するセミウェット材料粉砕機は、含水率の高い有機材料への適応性が高い新型の高効率シングル粉砕機です。半湿潤材料粉砕機は有機肥料の生産に広く使用されており、鶏糞や汚泥などの湿った原料に優れた粉砕効果があります。この粉砕機は有機肥料の生産サイクルを大幅に短縮し、生産コストを節約します。

3.かき混ぜる

原料を粉砕した後、他の副原料と混合し、均一に撹拌して造粒します。二軸横型ミキサーは主に粉末材料の予備水和と混合に使用されます。螺旋状の刃は複数の角度を持っています。ブレードの形状、サイズ、密度に関係なく、原料を素早く均一に混合できます。

4.造粒

造粒工程は有機肥料生産ラインの核心部分です。新型有機肥料造粒機は、連続撹拌、衝突、モザイク化、球状化、造粒、緻密化プロセスにより高品質で均一な造粒を実現し、有機純度100%にも達します。

5. 乾燥させて冷やす

ローラードライヤーは、機首位置にある熱風ストーブの熱源を、機械の尾部に取り付けられたファンを介してエンジンの尾部に連続的に送り込み、材料を熱風と完全に接触させ、水分を減らします。粒子の含有量。

ローラークーラーは乾燥後の粒子を一定の温度で冷却します。粒子の温度を下げると粒子の水分含有量は再び減少し、冷却プロセスを通じて約 3% の水分が除去されます。

6.ふるい

冷却後、完成した粒子状製品にはまだ粉末状の物質が残っています。すべての粉末と不適格な粒子はローラーふるいを通してふるいにかけられます。その後、ベルトコンベアからブレンダーへ搬送され、撹拌されて造粒されます。不適格な大きな粒子は造粒前に粉砕する必要があります。完成した製品は有機肥料塗布機に運ばれます。

7. 包装

最後の製作工程です。当社が製造する全自動定量包装機は、形状の異なる粒子に特化して設計・製造された自動包装機です。計量制御システムは防塵・防水の要件を満たしており、お客様のご要望に応じて資材箱を構成することもできます。バルク品のバルク包装に適しており、袋の計量・搬送・シールを自動で行うことができます。