私たちは化成肥料の生産ラインにおいて豊富な経験を持っています。生産工程における各工程のつながりだけでなく、各生産ライン全体の工程内容を常に把握し、スムーズな連携を実現します。お客様の実際のニーズに応じて、カスタマイズされた生産ラインソリューションを提供します。

完全な生産プロセスは、Yuzheng Heavy Industries との協力による主な利点の 1 つです。当社は、ドラム造粒生産ラインの完全なセットのプロセス設計と製造を提供します。

複合肥料とは、単一肥料に窒素、リン、カリを一定の割合で配合し、化学反応により合成した複合肥料です。栄養成分が均一で粒度も均一です。化成肥料製造ラインは、さまざまな化成肥料原料の造粒に幅広く対応します。

化成肥料は粒度が均一で、色が鮮やかで、品質が安定し、溶けやすく作物に吸収されやすいという特徴があります。特に、肥料を栽培する種子にとっては比較的安全です。あらゆる種類の土壌と小麦、トウモロコシ、メロン、果物、落花生、野菜、豆、花、果樹、その他の作物に適しています。元肥、肥料、追肥、追肥、灌水に適しています。

複合肥料製造の原料には、尿素、塩化アンモニウム、硫酸アンモニウム、液体アンモニア、一リン酸アンモニウム、リン酸二アンモニウム、塩化カリウム、硫酸カリウム、一部の粘土やその他の充填剤が含まれます。土壌のニーズに応じて、さまざまな有機材料が添加されます。

1. 動物の排泄物:鶏、豚の糞、羊の糞、牛の鳴き声、馬の糞、ウサギの糞など。

2、産業廃棄物:ブドウ、酢スラグ、キャッサバ残渣、砂糖残渣、バイオガス廃棄物、毛皮残渣など。

3. 農業廃棄物:農作物わら、大豆粉、綿実粉末など。

4. 家庭廃棄物:生ごみ

5、汚泥:都市汚泥、河川汚泥、フィルター汚泥など。

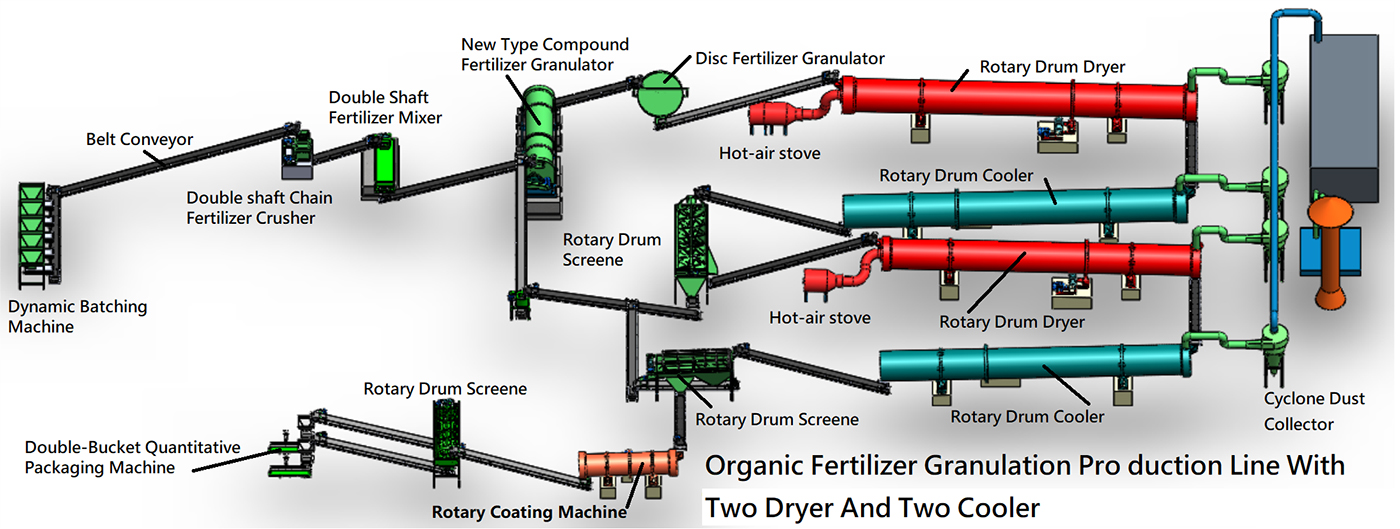

複合肥料生産ラインには、動的原料、二軸ブレンダー、新型複合肥料造粒機、縦型チェーンクラッシャー、ドラム乾燥クーラー、ドラム篩機、コーティング機、集塵機、自動包装機が装備されています。機械およびその他の補助装置。

当社は肥料生産ライン設備の専門メーカーとして、年間1万トンから20万トンの生産ラインをお客様に提供しています。

1. 最新のドラム造粒機により、造粒率は70%にも達します。

2.主要コンポーネントは耐摩耗性と耐腐食性の材料を採用しており、装置は長寿命です。

3. 回転ドラム造粒機はシリコンまたはステンレス鋼板で裏打ちされており、材料は機械の内壁に付着しにくいです。

4.安定した動作、便利なメンテナンス、高効率、低エネルギー消費。

5. ベルトコンベアを使用して生産ライン全体を接続し、連続生産を実現します。

6. 環境保護のために排ガスを処理するには、2 セットの除塵チャンバーを使用します。

7. 2 つのふるいを分業することで、粒子サイズが均一になり、品質が保証されます。

8. 均一な混合、乾燥、冷却、コーティング等の工程により、優れた品質の製品が完成します。

化成肥料製造ラインの工程の流れ:原料配合→原料混合→造粒→乾燥→冷却→完成品選別→プラスチック粒子破砕→コーティング→完成品包装→保管。注: この生産ラインは参考用です。

原材料成分:

市場の需要と現地の土壌測定結果に応じて、尿素、硝酸アンモニウム、塩化アンモニウム、チオリン酸アンモニウム、リン酸アンモニウム、リン酸二アンモニウム、重カルシウム、塩化カリウム(硫酸カリウム)などの原料が一定の割合で流通しています。添加物、微量元素等はベルトスケールを通じて一定の割合で原料として使用されます。配合比率に従って、すべての原材料成分がベルトからミキサーに均一に流されます。このプロセスはプレミックスと呼ばれます。配合の精度を確保し、効率的な連続成分を実現します。

1. 混ぜ合わせます:

調製された原料を十分に混合し、均一に撹拌することにより、高効率で高品質な粒状肥料の基礎を築きます。横型ミキサーやディスクミキサーを使用すると均一な混合、撹拌が可能です。

2.造粒:

均一に混合・粉砕された原料はベルトコンベアから新配合肥料造粒機へ搬送されます。ドラムの連続回転により、材料は特定の経路に沿って回転運動を形成します。生成された押出圧力の下で、材料は小さな粒子に再結合され、周囲の粉末に付着して、徐々に適切な球形を形成します。顆粒。

3. 乾燥顆粒:

造粒材料は、粒子の水分含量の要件を満たす前に乾燥する必要があります。乾燥機が回転すると、内部のリフティングプレートが成形粒子を連続的に持ち上げて投げ、材料が熱風と完全に接触して水分を取り除き、均一な乾燥という目的を達成します。独立した空気浄化システムを採用し、排気ガスを集中排出し、エネルギーを節約し、消費量を削減します。

4. 顆粒冷却:

材料粒子が乾燥した後、冷却のために冷却器に送られる必要があります。冷却器はベルトコンベアで乾燥器に接続されています。冷却により塵が除去され、冷却効率と熱エネルギー利用が向上し、さらに粒子から水分が除去されます。

5. スクリーニング:

材料粒子が冷却された後、すべての細かい粒子と大きな粒子がローラー篩を通してふるい分けされます。ベルトコンベアからブレンダーに運ばれた不合格品は、再び原料と撹拌され、造粒されます。完成した製品は化成肥料塗布機へ搬送されます。

6. メニュー:

主に、準完成粒子の表面に均一な保護膜を塗布し、粒子の保存寿命を効果的に向上させ、粒子をより滑らかにするために使用されます。コーティング後は、製造プロセス全体の最後のリンクである包装です。

7. 包装:

この工程には自動定量包装機を採用しています。自動計量機、コンベアシステム、シール機などで構成されており、お客様のご要望に応じてホッパーも構成可能です。有機肥料や化成肥料などのバルク資材の定量包装を実現します。